(c) Pyc

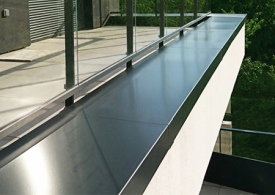

(c) Pyc La toiture-terrasse de l'usine de production Mars accueille un grand nombre d'équipements techniques.

Chaque année, plusieurs dizaines de milliers de tonnes de M&M's quittent l'usine de production de Haguenau (67) avant d'être distribuées dans toute l'Europe. « Il s'agit de la plus grosse usine du groupe Mars du vieux continent pour ce type de confiserie », précise Frédéric Fabre, chef de projet maintenance. Elle intègre également le siège social de la multinationale. 950 salariés sont rattachés au site.

À la production, les machines tournent 24h/24, 7j/7. Elles ne s'arrêtent que quelques jours par an. Les exigences sanitaires sont très strictes pour garantir la qualité des célèbres billes de chocolat. Elles sont installées dans un ouvrage en béton muni d'une toiture-terrasse à forte vocation technique. Gaines de soufflage, centrales de traitement d'air, réseaux de câbles électriques… « Il s'agit presque d'une usine sur l'usine », commente le chef de projet.

Construit en 1974, le bâtiment « historique » n'avait jusqu'alors bénéficié d'aucune opération de rénovation de l'ensemble du complexe d'étanchéité. « Des rustines avaient été effectuées au coup par coup mais rien de global. » Or, la moindre fuite peut s'avérer catastrophique pour la fabrication des produits. « Il fallait impérativement pérenniser le système afin d'éloigner tout risque de sinistre. De plus, pour réduire les déperditions thermiques du bâtiment, nous souhaitions renforcer l'isolation de la toiture ». C'est donc avec ce double objectif que la réfection de la toiture-terrasse a été lancée. Les travaux se déroulent en différentes tranches. La première de 1 200 m² et la seconde de 800 m² viennent de s'achever. « Sur les 10 prochaines années, plus de 10 000 m² seront ainsi rénovés. »

DÉPOSE / POSE

La tâche est complexe. Confiée à l'entreprise d'étanchéité Etancheco, elle se déroule en site occupé, « les machines ne pouvant jamais être arrêtées », rappelle Frédéric Fabre. Un accès extérieur dédié a été mis en place. Des sondages ont été systématiquement effectués afin d'anticiper les types de matériaux à enlever. En cours de chantier, des analyses de risques quotidiennes étaient réalisées. Afin d'assurer en permanence le hors d'eau, la toiture a été préalablement découpée en zones d'intervention sur lesquelles la dépose de l'ancien complexe et la pose du nouveau revêtement étaient réalisées successivement. « Dès l'arrachage de l'existant, nous soudions en plein le pare-vapeur », explique Erick Gouin, directeur commercial d'Etancheco. Le complexe d'étanchéité joue la carte de la sécurité avec un système bicouche bitumineux dont l'épaisseur est supérieure aux gammes standards (première couche : 3,5 mm minimum, deuxième couche : 2,9 mm minimum). Il est garanti 20 ans par le fabricant.

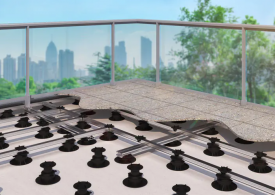

Le système complet bicouche, avec la deuxième feuille soudée sur la première, est mis en œuvre sur 50 mm d'épaisseur d'isolant en polyuréthane revêtu d'un voile de verre. La protection de l'étanchéité est assurée par 4 cm de gravillons « qui permettent également de respecter la réglementation incendie. Le complexe est ainsi classé M0 », précise Erick Gouin.

Un chantier apparemment classique pour un site industriel en fonctionnement. « La mise en œuvre a été plus complexe, poursuit le directeur commercial . Les équipements techniques installés en toiture ne pouvaient en aucun cas être surélevés ou déplacés. Cette configuration nous a souvent obligés à travailler en position allongée dans des espaces hauts de 30 cm, sous les machines. » Une opération difficile pour l'arrachage mais aussi pour le soudage au chalumeau. Au droit des traversées de toiture, notamment des gaines de soufflage, un calfeutrement rigoureux a été mis en place pour éviter la pénétration des fumées à l'intérieur du bâtiment. « Tout a été minutieusement anticipé. Au final, seuls quelques centimètres carrés ont conservé leur système d'origine pour des raisons de sécurité : ils sont situés sous des câbles électriques haute tension », rappelle Erick Gouin. La prochaine tranche débutera l'année prochaine.

Les intervenants

Maître d'ouvrage : Mars Chocolat France

Entreprise d'étanchéité : Etancheco

Les produits

Membranes d'étanchéité : Paradiene 35 SR4 Silver et Paradiene 40.1 GS Silver (Siplast)

Isolant : Efigreen Duo + (Soprema)

Le groupe Mars

L'histoire du groupe Mars Incorporated a débuté en 1911 aux Etats-Unis. Si la barre chocolatée éponyme reste le produit historique de la multinationale, elle compte aujourd'hui, en France, cinq entités différentes (Mars Petcare, Mars Chocolat, Mars Food, Wrigley, Mars Drinks) intégrant des marques connues de tous comme par exemple Whiskas, Royal Canin, M & M's, Balisto, Twix, Uncle Bens, Ebly, Freedent, Skittles…

L'entreprise est restée familiale. Elle réalise un chiffre d'affaires de plus de 33 milliards de dollars dans le monde. En France, elle compte dix sites dont huit usines de production et 4 200 salariés.