La rénovation du système d’étanchéité de la toiture de la coutellerie Forge de Laguiole devait prendre en compte une charpente dont le dimensionnement n’avait pas été prévu pour recevoir de surcharges trop importantes. La composition du complexe en a été impactée.

Fermée après la première guerre mondiale, la Forge de Laguiole, usine de fabrication des fameux couteaux de Laguiole renaît en 1987 de la volonté du maire de la ville et des frères Costes, originaires de la région et connus pour les nombreux restaurants qu’ils ont ouverts dans la capitale. Pour concevoir les nouveaux locaux, ils font appel au célèbre designer Philippe Starck qui dessine un bâtiment long et courbe surmonté d’une structure en lame de couteau de 18 m de haut. Rallongé deux fois, l’ouvrage mesure aujourd’hui 100 m de long et 25 m de large. Habillé d’aluminium, il tranche avec le paysage rural de l’Aubrac et marque l’identité de la coutellerie créée à la fin du 18e siècle.

Dimensionnement de la charpente

Au bout de quelques années, la couverture sèche d’origine avec chéneaux encaissés a commencé à devenir source d’infiltrations. En juin 2020 sont lancés les travaux de rénovation de la toiture qui comprennent la mise en œuvre d’une étanchéité mais aussi d’une isolation thermique pour améliorer les conforts d’hiver et d’été. Des lanterneaux ont été installés pour laisser la lumière naturelle pénétrer les lieux. Ces travaux ont été confiés à l’entreprise Delbès Étanchéité. « Nous avons été confrontés à une contrainte principale : la charpente métallique n’était pas suffisamment dimensionnée pour accueillir des surcharges trop importantes, d’autant plus que le bâtiment est situé à une altitude de 1 000 m, avec les contraintes d’un climat de montagne », explique Jacques Delbès, son dirigeant. En outre, l’usine étant ouverte au public, elle relève de la réglementation ERP. Une isolation en laine de roche s’est imposée pour respecter les règles incendie. Néanmoins, pour éviter les surcharges, son épaisseur a dû être revue à la baisse par rapport au cahier des charges défini par la maîtrise d’ouvrage. « Sur la majorité de la surface, nous n’avons pas pu dépasser les 50 mm. » Le choix du procédé d’étanchéité a été dicté par la même contrainte. « Nous avons privilégié le recours à une membrane synthétique qui nous a permis de gagner jusqu’à 6 kg/m² par rapport à un complexe bicouche bitumineux. »

La rénovation du complexe d’étanchéité était soumise à de fortes contraintes de charges.

Dépose et pose

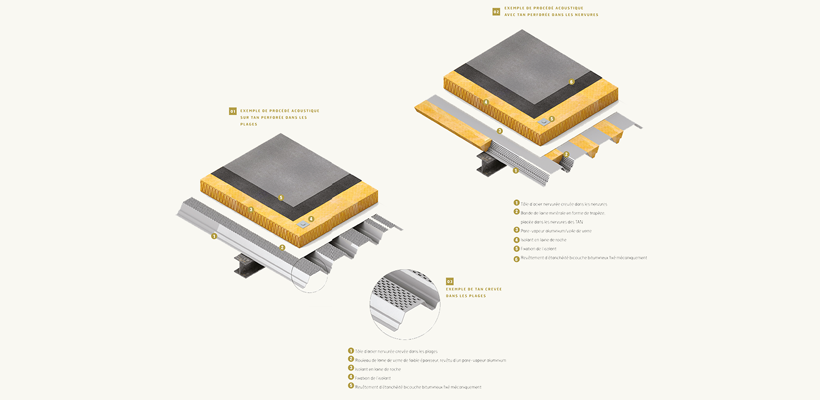

Côté mise en œuvre, la toiture a été découpée en plusieurs zones définies en fonction de l’état de l’existant et de l’usage des locaux sous-jacents. « Plus de 2 300 m² sont dédiés à la fabrication des couteaux. Sur 1 200 m², les bacs acier d’origine étaient trop endommagés pour pouvoir les conserver. Nous les avons donc déposés et remplacés pour y rapporter le complexe d’étanchéité », décrit Jacques Delbès. Ce dernier est composé d’un isolant en laine de roche classé C de 50 mm d’épaisseur et d’une membrane d’étanchéité synthétique FPO fixée mécaniquement. L’élément porteur des autres 1 100 m² est resté en place. Le procédé d’étanchéité est ici complété de bandes de laine de roche dont l’épaisseur de 50 mm correspond à la profondeur des nervures du bac. L’objectif était d’obtenir une surface plane et continue pour recevoir l’isolant rapporté.

Au-dessus de la boutique (soit 90 m²), la charpente a été, dès le départ, dimensionnée pour supporter la surcharge constituée par l’émergence en lame de couteau. Cette dernière, réalisée en parements inox rivetés sur une ossature métallique, est mise en œuvre sur une dalle en béton surélevée par rapport à l’élément porteur. « Nous avons ici pu conserver le système d’étanchéité. Nous y avons ajouté une isolation mixte (laine de roche 40 mm d’épaisseur et isolant PIR 120 mm) et une membrane d’étanchéité FPO.» Le traitement des relevés de la lame de couteau a été effectué au droit de la dalle béton, à l’intérieur de la structure afin de les rendre invisibles. Pour cela, quelques plaques inox ont été démontées puis remontées. Enfin, pour que le site soit identifié même du ciel, le logo de la marque a également été apposé sur le toit. « Il est dessiné sur une feuille synthétique de couleur différente que nous avons soudée sur le complexe. »

L’ensemble de ces travaux s’est déroulé de juin à octobre 2020.

Les intervenants

Maître d’ouvrage : Forge de Laguiole

Entreprise d’étanchéité : Delbès Étanchéité

Les produits

Isolant laine de roche : Rockacier C nu (Rockwool)

Isolant polyuréthane: Powerdeck (Recticel Insulation)

Etanchéité : FPO Sarnafil TS77-15 (Sika)