(c) Derbigum

(c) Derbigum Treize voûtes de 10 X 10 mètres composent la toiture du hangar Sainte-Sophie.

Edifié dans les années 1930, le hangar Sainte-Sophie à Saint-Mandrier-sur-Mer (83) près de Toulon est une ancienne base logistique de la marine nationale. Sa gestion a été rétrocédée à la communauté d'agglomération Toulon Provence méditerranée (TPM) il y a quelques années. L'ouvrage est alors reconverti en plateforme dédiée à l'entretien et la fabrication de yachts.

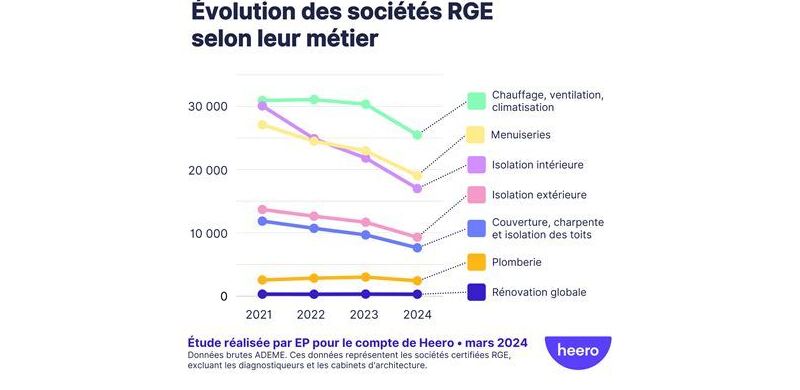

Il dispose d'une toiture composée de treize voûtes en béton mince de 10 x 10 m de portée. Ces formes rappellent l'image de coques inversées. « Elles ont également donné son nom au bâtiment, en hommage à l'église Sainte-Sophie d'Istanbul », raconte Laurent Plagnes, gérant du bureau d'études Bio-top Ingénierie et maître d'œuvre du projet. En raison de l'arrachage de l'étanchéité existante sur plusieurs zones, la rénovation des 5 930 m² de toiture a été lancée au début de l'année 2017. Elle s'est achevée au mois de septembre dernier.

Le chantier combinait trois grandes contraintes techniques qui ont largement influencé la composition du nouveau complexe d'étanchéité et sa mise en œuvre. Première exigence : la gestion des charges. À leur sommet, les voûtes en béton ne dépassent pas 5 cm d'épaisseur et ne peuvent supporter un poids trop important. Deuxième paramètre à intégrer : l'ouvrage est situé à 30 m de la mer sur une zone où les vents dépassent couramment les 140 km/h. Classée en zone 2, le maître d'œuvre a demandé qu'elle soit classée, pour cette opération, en zone 3 site exposé. Troisième difficulté : la présence de pentes atteignant 50 % dans un environnement où les fortes chaleurs sont courantes. Deux caractéristiques qui, combinées, augmentent considérablement les risques de fluage des membranes d'étanchéité.

DÉPOSE DE L'EXISTANT

« Pour éviter tout risque de surcharge, nous avons déposé tout ce qui y avait été précédemment mis en œuvre jusqu'à l'élément porteur en béton de la toiture, rendant ainsi possible la pose sécurisée d'un nouveau procédé », explique Christian Moreno, dirigeant de l'entreprise APC Etanch en charge du lot. En effet, au fil des années, la toiture avait bénéficié de plusieurs opérations de rénovation. « Nous avons trouvé en place une première couche d'étanchéité bitumineuse puis un procédé bicouche puis un système composé de 5 cm d'épaisseur de laine minérale associés à une membrane d'étanchéité en synthétique », explique le maître d'œuvre. Le complexe mis en œuvre intègre la même épaisseur d'isolant mais cette fois en verre cellulaire surfacé bitume sur ses deux faces. Les panneaux d'isolant ont ainsi pu être collés au support et l'étanchéité soudée aux panneaux sans rapporter d'élément de fixation supplémentaire en partie courante. Cette solution permet également de renforcer la résistance à la dépression due au vent du système et de limiter au maximum la mise en œuvre de fixations métalliques potentiellement sensibles à la corrosion et interdites sur les voûtes minces en béton. « Les garde-corps, les échelles à crinoline et leurs fixations sont en acier inoxydable et ont bénéficié d'une peinture spécifique aux environnements marins », précise Christian Moreno.

MEMBRANE BITUMINEUSE APP

Enfin, pour limiter les risques de fluage, « nous avons prescrit le recours à un système bicouche bitumineux APP », souligne Laurent Plagnes. La fixation par soudage est renforcée par une fixation mécanique par plaquettes crantées au niveau des faîtages. Le bitume APP intègre du polypropylène atactique, qui permet au mélange bitumineux d'atteindre une température de ramollissement supérieure à celle communément atteinte par les liants en bitume-SBS (150°C au lieu de 130°C). Plus résistant aux UV, il est surtout moins sensible aux écoulements, même sur les surfaces inclinées. Pour renforcer encore cette qualité, la membrane supérieure est de couleur blanche. Son coefficient de réflectivité plus élevé qu'une membrane bitumineuse autoprotégée classique limite l'élévation de la température de surface du matériau. « L'objectif est également d'éviter de trop fortes dilatations de la structure, d'améliorer le confort d'été dans les locaux et d'augmenter la durée de vie de la membrane en limitant les chocs thermiques dus par exemple aux variations de température entre le jour et la nuit », précise Laurent Plagnes.

Les étancheurs aussi ont apprécié la couleur blanche de la membrane, même si elle n'a pas été suffisante pour éviter complètement les surchauffes lors des interventions en toiture. « Une partie du chantier s'est déroulé en plein cœur de l'été, en pleine période de canicule. Travailler de jour était parfois impossible, rappelle Christian Moreno. Nous avons donc réalisé une partie des opérations de nuit. »

Les intervenants

Maître d'ouvrage : Communauté d'Agglomération Toulon Provence Méditerranée

Maître d'œuvre : Bio-top Ingénierie en collaboration avec AFC Architecture

Entreprise d'étanchéité : APC Etanch

Les produits

Isolant : Foamglas Ready BLOC T4 +

Membrane d'étanchéité: Derbicoat Uni + Derbicolor ardoisé blanc (Derbigum)

Un approvisionnement au fil de l'eau

La fragilité des voûtes n'autorisait aucun stockage en milieu de voûte. L'approvisionnement en matériel et matériaux s'est donc déroulé au fur et à mesure de l'avancement à l'aide d'une grue de chantier présente tout au long des travaux. Le travail de calepinage en amont a permis de ne faire monter que le nombre de rouleaux nécessaires.